Il legno, materiale antichissimo, ha accompagnato l’uomo fin dagli albori della civiltà, dai suoi primi passi al di fuori dalle caverne, per cercar riparo o come strumento di uso quotidiano. Dalle prime tende alle capanne, la tecnica si è evoluta notevolmente. Oggi, con le opportune lavorazioni, è considerato il miglior materiale antisismico, ecologico, leggero e rapido nel costruire.

Il legno come materiale strutturale era il protagonista di una prassi consolidata fino alla fine dell’800, quando l’acciaio, ma soprattutto il cemento armato, vennero alla ribalta dello scenario edilizio internazionale.

I vantaggi legati all’uso del legno rispetto a materiali come l’acciaio o il c.a. risiedono soprattutto nella sua leggerezza, flessibilità (caratteristica preziosa nella progettazione antisismica), facilità di lavorazione, impatto ambientale. E’ un materiale ecologico, rinnovabile, durabile (con i dovuti accorgimenti) e resistente al fuoco.

Il legno più usato nel campo edilizio è il genere delle conifere, in primis l’abete rosso. Per la loro facilità di lavorazione, di reperimento ed economicità.

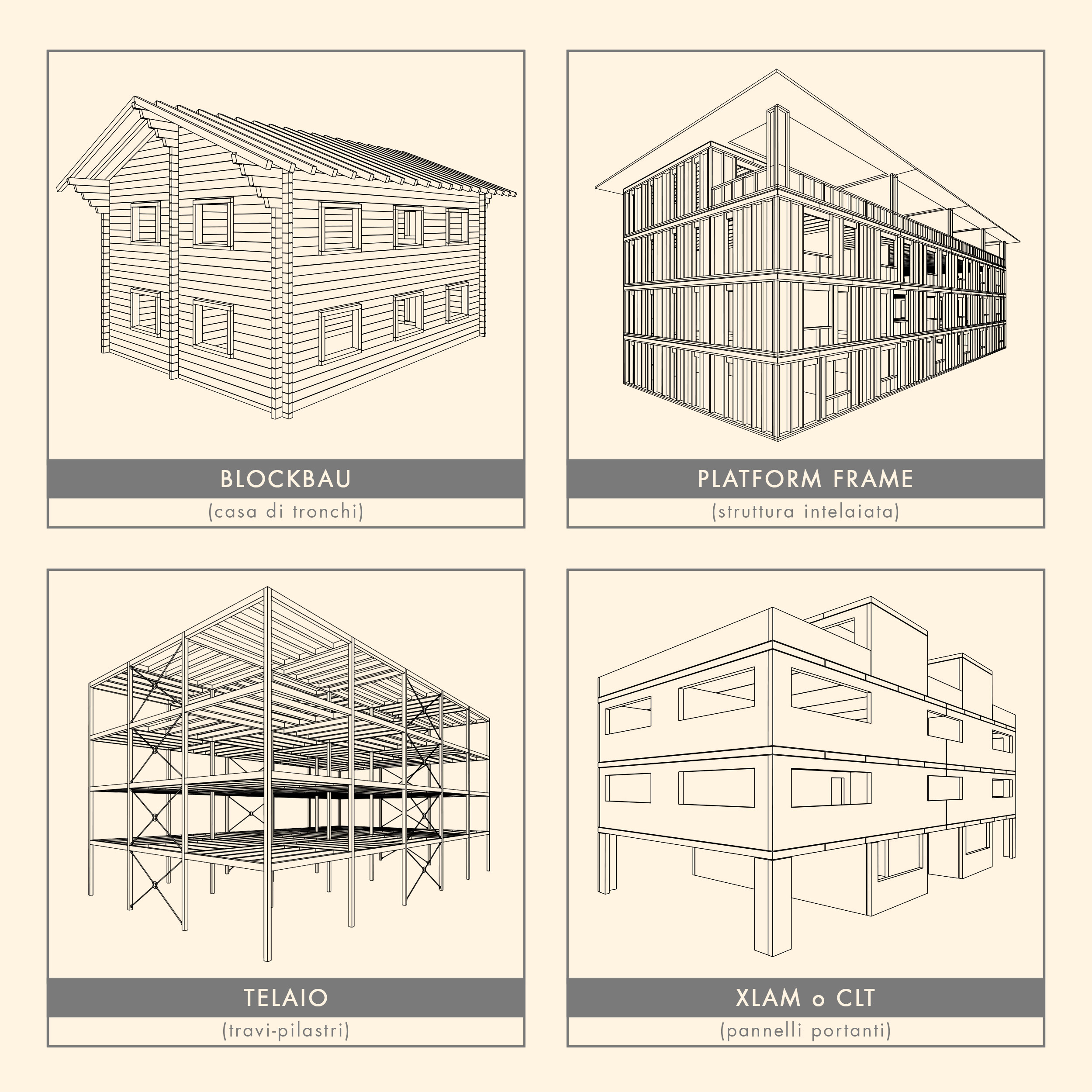

Oggi, le tecnologie costruttive in legno più utilizzate in Italia sono 4. In ordine cronologico:

- Blockbau

- Platform frame

- Telaio

- Xlam o Cross lam o CLT (Cross Laminated Timber)

1. Blockbau o Blockhaus : casa di tronchi

Uno dei più antichi metodi costruttivi in legno. Si sovrappongono tronchi in legno fino a formare delle pareti.

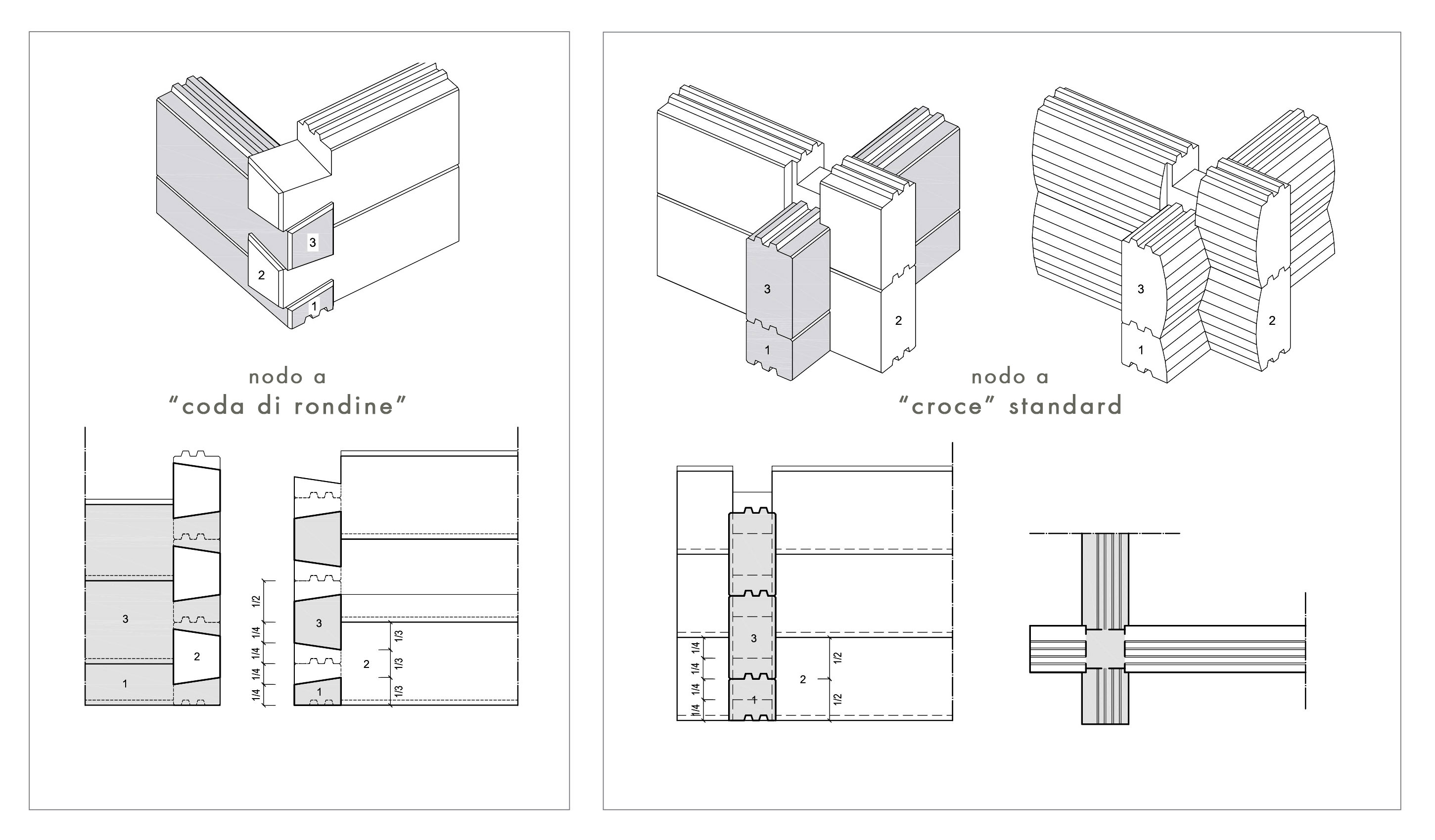

L’incastro viene realizzato negli angoli, attraverso degli incassi tra le assi che donano rigidità alla struttura. I tipi più diffusi di nodo d’angolo sono due:

- nodo “a croce” (o standard)

- nodo “a coda di rondine”

Anticamente, i tronchi di legno erano usati così appena tagliati, al loro stato grezzo, senza rifiniture e, poi, venivano accatastati uno sull’altro in modo orizzontale fino a formare una parete, di tronchi appunto. L’incastro, realizzato sempre negli angoli, veniva realizzato o tramite legature con corde o sbozzando in maniera rudimentale il legno, creando delle tacche.

Oggi, con le moderne macchine a CNC (Control Numeric Number o Macchine a Controllo Numerico), la semplicità con cui realizzare elaborati e precisi intagli nel legno, ha spianato la strada a sistemi di incastro molto evoluti e raffinati. I tronchi appaiono ormai sbozzati nella forma e fresati su ambo le facce che andranno a contatto ottenendo delle canaline che favoriscono la stabilità dei pezzi. I nodi angolari pure presentano delle rifiniture più accurate e varie a favore di sicurezza. Inoltre, ogni tot distanza vengono forati per permettere l’inserimento di barre di acciaio che ancorano la struttura a terra, impedendone il ribaltamento in caso di terremoti (la stessa funzione che ha l’hold down nel sistema xlam).

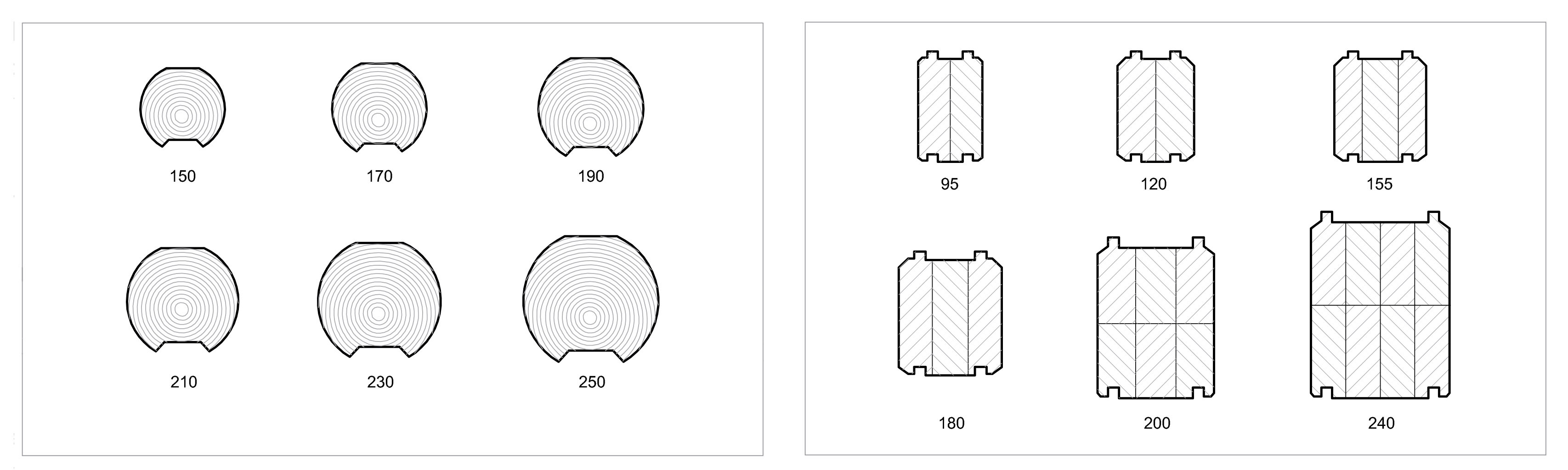

Gli elementi costruttivi attualmente presenti sul mercato sono tondi o squadrati, con un ampio range di rifiniture.

La struttura può poggiarsi sul terreno in due modi:

- solaio a terra (a contatto con il terreno)

- per mezzo di elementi puntuali (rialzata dal terreno)

Nel caso poggia direttamente su un solaio a terra, va creato un vespaio alla base ed i tronchi adiacenti vanno impermeabilizzati. Alcuni usano mettere delle varietà di legname più resistente all’acqua come la quercia o il larice.

Altrimenti, la costruzione è posta su elementi puntuali come piccoli piedini che la tengono rialzata evitando il contatto con il terreno e quindi i ristagni dell’acqua. Il legno, si sa, il suo più grande e forse unico male deriva proprio dal suo contatto con l’acqua, ed in particolari dai ripetuti stati asciutto umido che ne provocano spacchi, crepe, deformazioni, muffe ed attacchi biologici.

Limiti:

- le caratteristiche meccaniche del legno non vengono sfruttate adeguatamente, infatti i tronchi vengono sollecitati a compressione in modo tangenziale alle fibre e non parallelo dove ha maggior resistenza.

- In passato, o nei casi di autocostruzione, era difficile garantire un’adeguata tenuta stagna ed impedire l’infiltrazione di venti e acqua. Questa è stata ottenuta calafatando le fessure con tessuti intessuti nel colore del legno o, nelle case più umili, con argilla, muschio o terra. Le moderne tecniche di lavorazione del legno ovviano a questo problema.

2. Platform frame : struttura intelaiata (o a traliccio)

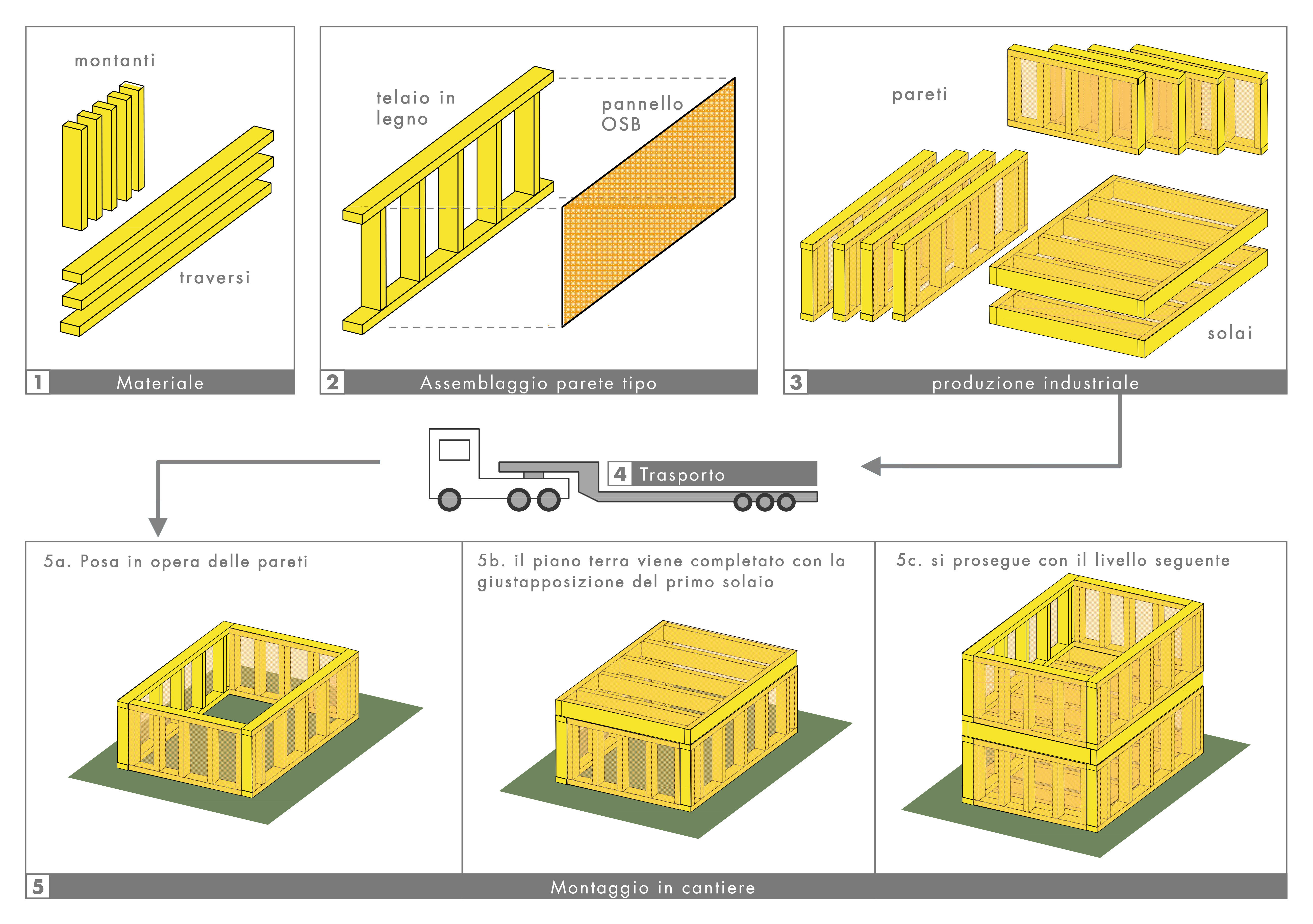

E’ un metodo costruttivo leggero, che ha la possibilità di essere realizzato direttamente in cantiere o preassemblato in fabbrica comprensivo di infissi, per poi essere posto in opera velocemente.

Elementi costitutivi del sistema Platform Frame, sono una moltitudine di travetti che, a seconda della loro posizione, sono denominati montanti (verticali) e traversi (orizzontali). La loro unione genera lo scheletro di una parete, poi chiusa per mezzo di pannelli OSB chiodati o avvitati al telaio e che hanno la funzione statica di controventamento. Gli interstizi tra i travetti sono ottimi per ospitare materiale isolante ed avere un pacchetto parete completo.

L’edificio viene realizzato un piano alla volta. Una volta completato il piano e messo il solaio, sullo stesso vengono poste le pareti del piano superiore e così via.

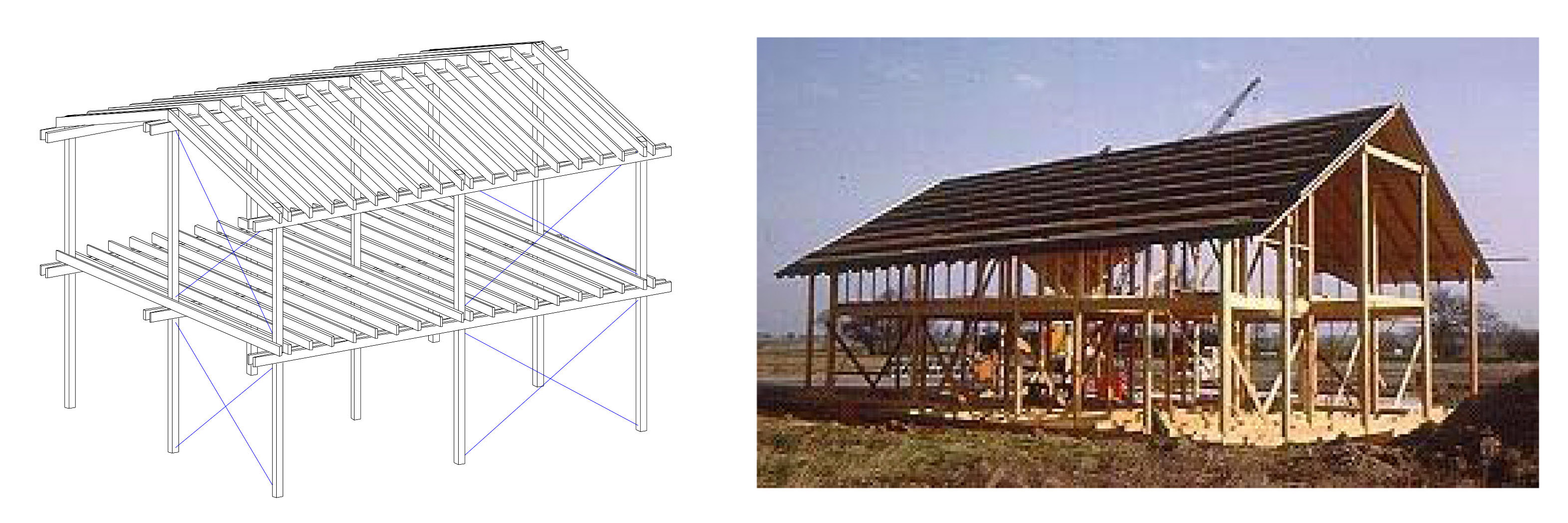

3. Telaio : struttura travi e pilastri

La struttura in legno a telaio, è realizzata con travature in legno massiccio o lamellare che svolgono la funzione di trave o di pilastro.

Fondamentali per questo tipo di struttura sono i sistemi di controventatura, che impediscono alla struttura di cedere sotto il peso delle azioni dei carichi orizzontali.

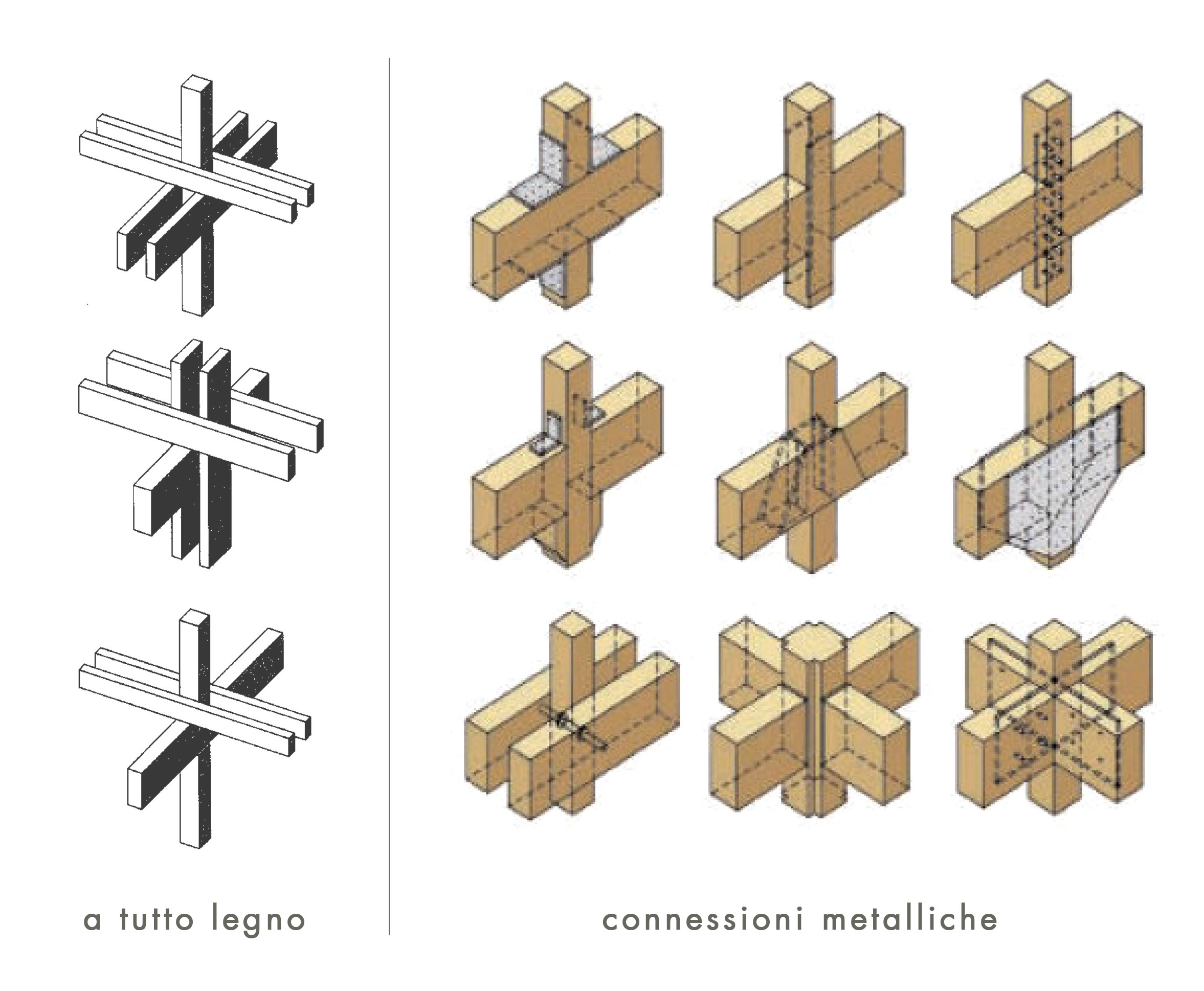

Connessioni/giunzioni

Gli elementi lignei possono essere uniti tra loro in due modi, attraverso connessioni:

- a tutto legno

- metalliche

La normativa impone l’uso dei connettori metallici, sebbene l’architettura cinese antica e le pagode giapponesi siano testimoni eterni di come il legno, se opportunamente lavorato, basta a sé stesso.

Le moderne Macchine a Controllo Numerico o CNC (Control Numeric Number) permettono la realizzazione di incastri a tutto legno dalle forme sofisticate (vedi Tamedia Office), giunzioni lisce (più naturali e rispetosi della materia legno) e di estrema precisione.

Esempi

4. Xlam (Cross lam) o CLT (Cross Laminated Timber) : a pannelli portanti

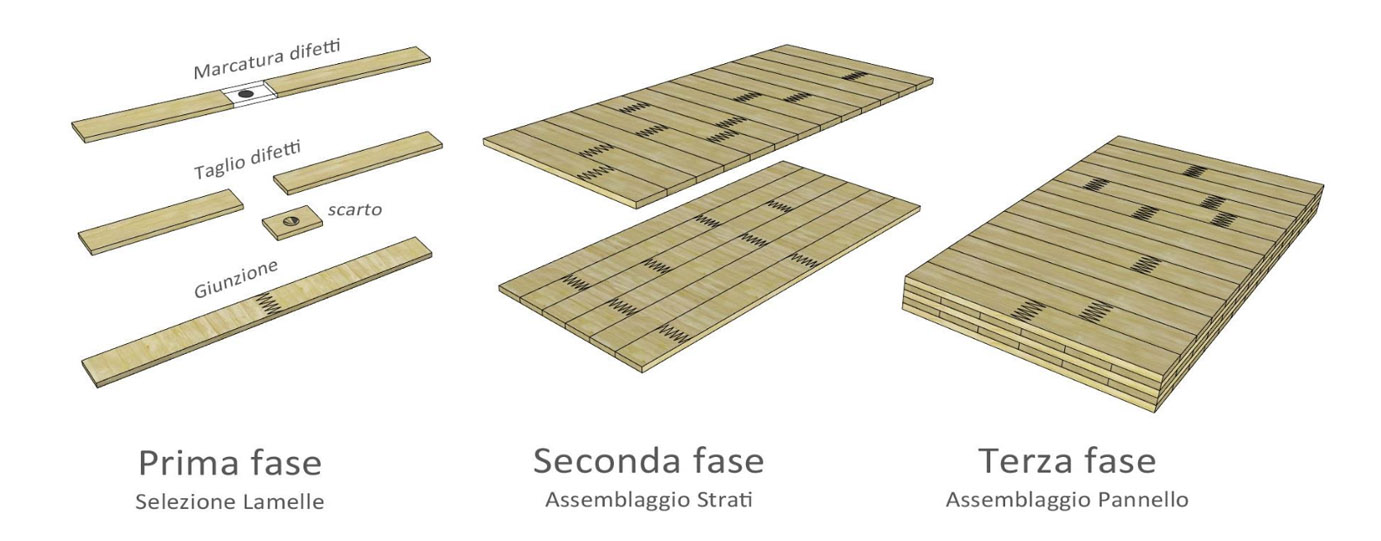

L’xlam (Cross-Lam) o CLT (Cross Laminated Timber) è un prodotto ligneo di recente invenzione. La sua origine risale ai primi anni 90 in Germania, per poi essere perfezionato in Italia, nei laboratori del CNR Ivalsa in collaborazione con l’università di Trento ed il Politecnico austriaco di Graz. Dopo anni di ricerche sono giunti alla messa a punto di un pannello multistrato in legno, che è la somma di tante lamelle affiancate e unite in modo incrociato a strati alterni. Possono essere da un numero di 3 ad un massimo di 9 stratificazioni.

La logica costruttiva alla base di questo sistema, trae ispirazione dalle fattezze del compensato ma, al posto di sottili sfogliati lignei, qui troviamo tavole di 2-4 cm di spessore ciascuna.

Le lamelle sono tagliate per eliminarne i difetti organici, giuntate a pettine ed incollate tra loro nel piano, poi vengono sovrapposte a strati incrociati alterni (da qui l’appellativo Cross lam). Questa alternanza di ortogonalità, crea come è facile immaginare, anche un’alternanza di disposizione delle fibre e quindi della direzione resistente. Il che, è stato provato, dà una maggiore resistenza a tutto il pannello in ambo le direzioni. Il legno, per sua natura, è infatti un materiale anisotropo, caratterizzato cioè da una diversa resistenza secondo le direzioni: il valore massimo si ha nella direzione parallela alle fibre, in maniera molto minore lo si ha se perpendicolare o trasversale.

E’ un prodotto certificato antisismico. Nei test effettuati in Giappone nel 2007, un edificio di 7 piani in xlam, costruito con abete rosso della Val di Fiemme, e posto su una tavola vibrante, ha resistito molto bene alla simulazione del terribile e distruttivo terremoto di Kobe del 1995, di magnitudo pari a 7.2 della scala Richter, che provocò la morte di oltre seimila persone. L’edificio, alto 24 metri, e progettato dal CNR Ivalsa, rientra nel progetto di edilizia ecocompatibile, denominato “SOFIE” (SISTEMA COSTRUTTIVO FIEMME), finanziato dalla Provincia autonoma di Trento e coordinato dal CNR Ivalsa, con la collaborazione di soggetti pubblici e privati. Come suggerisce il nome del progetto, il test aveva un duplice scopo: da una parte quello antisismico generale, dall’altra il mettere alla prova il legno trentino della Val di Fiemme, noto per costruire tra gli strumenti musicali migliori al mondo, grazie alle sue fibre elastiche.

“Dal punto di vista strutturale – spiega il professor Ario Ceccotti, all’epoca direttore dell’Ivalsa – il legno si deforma adeguandosi al sisma, ma poi ritorna al suo posto”

Sempre dalla mente del CNR Ivalsa, è partorito il test per mettere alla prova l’xlam sul fronte della resistenza al fuoco. La simulazione d’incendio ha dato ottimi risultati: l’edificio, a 3 piani e rivestito con materiali tradizionali, ha resistito per più di un’ora senza perdere la sua capacità meccanica. Questo va a sfatare il mito popolare secondo cui il legno brucia più di un altro materiale.

Il processo di carbonizzazione del legno infatti è molto lento, con velocità comprese in un intervallo di 0,55-1,0 mm/min a seconda della specie legnosa, della densità e del tipo di materiale o prodotto a base di legno. La carbonizzazione della superficie protegge gli strati interni dei pannelli cosicché la struttura collassa con tempi lunghi. La perdita di efficienza di una parete in legno avviene per riduzione della sezione resistente e non per decadimento delle caratteristiche meccaniche. Il legno non carbonizzato rimane efficiente dal punto di vista meccanico fino a quando la sezione si riduce talmente da non poter più assolvere alla sua funzione portante.

Connessioni, giunzioni

L’xlam, si distingue per le sue connessioni metalliche, progettate appositamente per resistere alle sollecitazioni sismiche. Sono di due tipi:

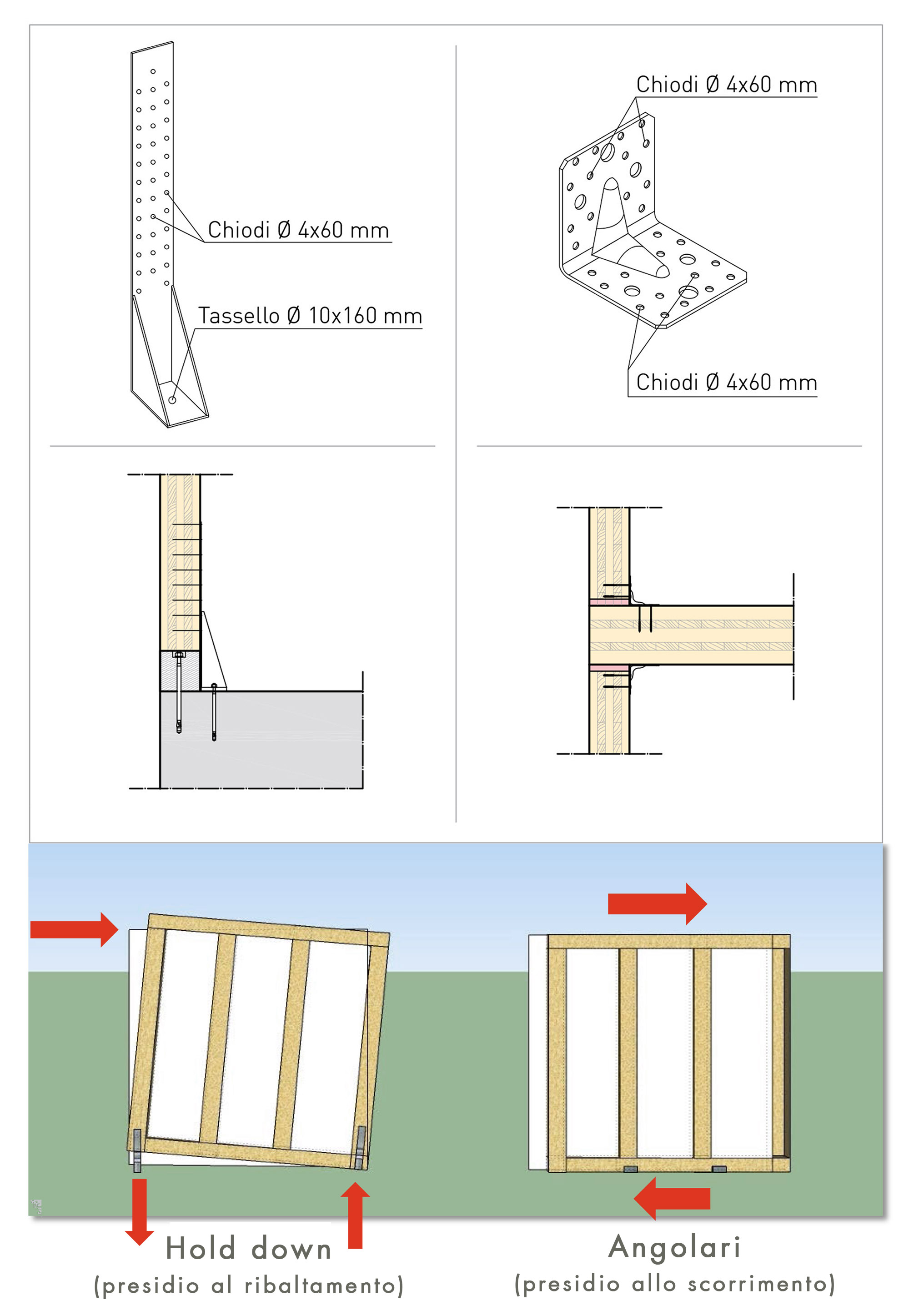

- Hold Down

- Angolari

Gli Hold Down o piastre angolari allungate, hanno il compito di impedire il ribaltamento della struttura, per effetto delle azioni orizzontali (vento o sisma). Sono collegati alle pareti con chiodi o viti (diametro 3-6 mm), e alle fondazioni per mezzo di barre filettate (diametro 6-18 mm). Resistono a sforzi di trazione.

Gli angolari hanno la funzione di impedire invece lo scorrimento orizzontale. Resistono a forze di taglio.

Attacco a terra

La struttura in Xlam, come il legno in generale, va protetta dal contatto col terreno e quindi dalle infiltrazioni di umidità. Ciò viene realizzato tradizionalmente, al di sopra della piattaforma del solaio, sopraelevando la struttura per mezzo di un cordolo in c.a. o attraverso una trave in legno di larice (qualità più resistente agli agenti atmosferici).

Sistemi più moderni prevedono cordoli in metallo. (“Cordolo ventilato” di Soltech)

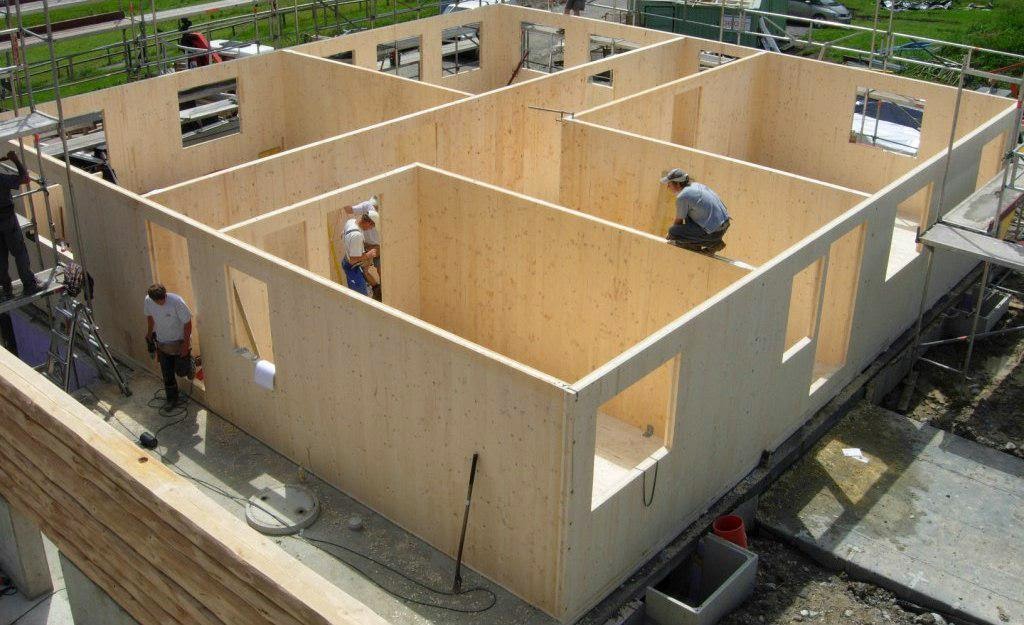

Prefabbricazione

Uno tra i più grandi vantaggi nell’uso di questo sistema costruttivo sta nella possibilità di prefabbricazione, interamente in stabilimento. Lì, le varie pareti vengono tagliate e sagomate a misura, per poi essere trasportate in cantiere e lì soltanto assemblate. I tempi di lavorazione si riducono a pochi giorni. Con l’ausilio di una gru, e pochi operai, è possibile mettere su una piccola casa in 24h di lavoro.

La produzione standard prevede pannelli che di regola non superano, nella dimensione più corta, l’altezza di un piano d’edificio, per evidenti ragioni di opportunità progettuale e costruttiva, ma anche per evidenti ragioni di trasporto del pannello finito. Le dimensioni massime dei pannelli xlam sono correlate alla dimensione del mezzo di trasporto e possono raggiungere i 24,0 m in una direzione, i 4,80 m nell’altra e uno spessore di 500 mm.

Esempi

Cenni di cambiamento, Milano

Casa 100K, Mario Cucinella Architects, MCA

Asilo nido “la Balena” a Guastalla, Mario Cucinella Architects, MCA

Residenza Universitaria Meyer, Trento, BBS

Murray Grove, London, Tristelon

Per approfondire: